經營管理

“成本降低1369.26萬元、管理費用下降7.99%、修舊利廢節約908.85萬元……”這一系列亮眼數據的背后,是生產服務中心以陜煤集團“四種經營理念”為指引,凝心聚力推進降本增效工作的生動實踐。

今年以來,面對復雜的經營形勢,生產服務中心精準施策、多點發力,打出降本增效“組合拳”,從預算管控到科技創新,從修舊利廢到流程優化,為企業高質量發展注入強勁動力。

多維度發力,筑牢降本“壓艙石”。中心牢牢把握“四種經營理念”核心要求,將降本增效行動方案細化為具體任務,圍繞源頭、科技、過程、政策、管理五大方面,聚焦預算管理、“兩金”占用、存量盤活、非生產性開支、專項資金使用等重點領域,精準制定13項降本增效舉措。從采購環節的源頭議價,到技術升級中的科技賦能;從生產流程的優化精簡,到政策紅利的全面釋放;從管理制度的完善細化,到各部門協同聯動,從源頭上把住降本增效工作的“命脈”,為中心經營“減負松綁”。

預算“硬約束”,擰緊費用“閥門”。牢固樹立“花錢即投資、投入必見效”的理念,以“用賺錢思維花錢”倒逼管理升級、經營提效、組織賦能,推動各項工作在攻堅克難中穩步前行。為讓每一筆資金都用在“刀刃上”,中心進一步完善預算執行與考核機制,建立“事前編制、事中監控、事后考核”的全流程預算管理體系。將費用管控指標分解至各部門、各環節,明確責任主體,實施動態監控與剛性考核,對超預算支出嚴格審批,堅決杜絕“大手大腳”花錢現象,確保每筆投入都服務于價值創造,為企業注入持續發展動力。

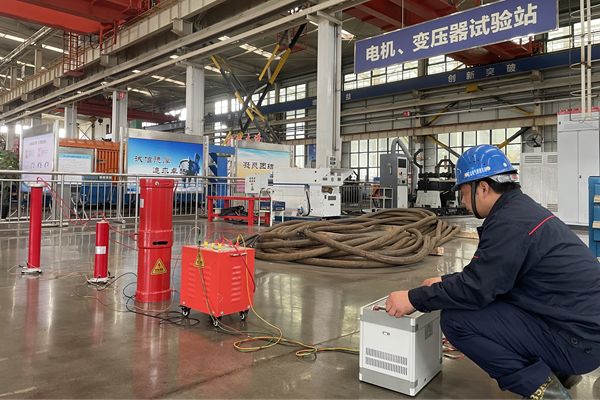

科技賦新能,破解外委“依賴癥”。面對設備維修長期依賴外委、成本高、周期長的痛點,中心打破“外委維修省心省力”的固有思維,以“自主化+精益化”思路,從根本上降低外委維修費用。一方面,嚴格執行全生命周期設備管理,落實“定人、定機、定時”專業化保養制度,使設備故障率較去年降低40%。另一方面,組建跨部門、跨專業協同的科技攻關網絡,通過“走出去、引進來”等途徑,積極借鑒先進企業的設備管理與檢修經驗,結合實際,開展技術創新,顯著提升了在復雜設備故障診斷與系統性維修方面的能力。變頻調速一體機、永磁同步電滾筒、MG500/1330-WD采煤機牽引部修復等項目,通過技術人員自主攻關實現成功修復,不僅縮短了維修周期,更節約成本80.48萬元,用技術創新擦亮了降本增效的“底色”。

舊物煥新顏,激活資源“新價值”。為最大化挖掘閑置資源價值,中心持續深化修舊利廢工作,建立廢舊物資回收、分類、修復、復用的全鏈條管理機制,通過完善《科技工作管理辦法》《技術考評委員會章程》等制度,鼓勵職工聚焦設備改進、工藝優化、效能提升等方面,著力破除制約生產的瓶頸障礙,建立“年度考核——績效激勵”閉環機制,將“金牌技工、技術先鋒”季度評選、技術比武等形式的競賽活動制度化和常態化,有效激發職工創新熱情。從零部件的打磨翻新到設備的升級改造,職工們以“繡花功夫”使得“退役”設備煥發新生。截至目前,共完成報廢采煤機、掘進機結構件、轉載機、刮板機槽體等208項修舊利廢項目,實現了“變廢為寶”與效益提升的雙贏。

下一步,中心將繼續保持降本增效的強勁勢頭,深入貫徹落實“四種經營”理念,以“一切成本皆可控、人人皆可控成本”的信心,以更實的舉措、更強的力度深挖內潛,讓降本增效成為推動中心高質量發展的內生動力,助力企業生產經營再攀新高峰。(李一若)

編輯:達文娟