基層動態

為充分調動全員學習陜煤集團“四種經營理念”、參與降本增效行動的積極性,根據公司《關于開展“四種經營理念”落地提升專項行動的通知》要求,自5月份開始,公司面向全體干部職工開展“四種經營理念”“金點子”征集活動,引導廣大干部職工立足崗位主動學習思考,以實際行動和實實在在的成效為公司降本增效工作做出貢獻。公司網站、微信公眾號開設專欄,交流分享“四種經營理念”“金點子”案例。

今天推出案例分享第十九期,一起來看看優秀的“金點子”吧!

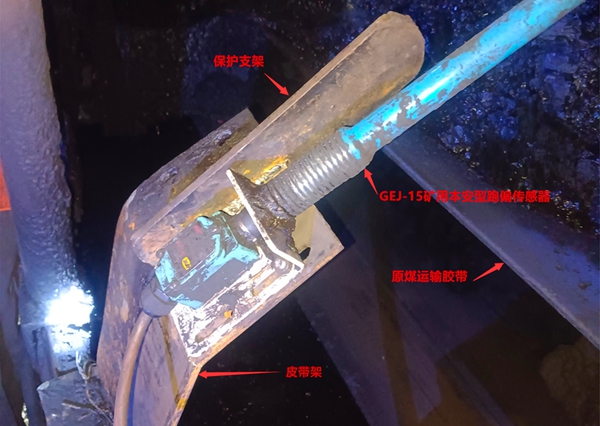

大佛寺礦:自制皮帶跑偏傳感器保護支架降成本

具體內容:在40203工作面原煤運輸過程中,大佛寺礦在運順皮帶機尾安裝GEJ-15礦用本安型跑偏傳感器,用于監測膠帶運行狀態。由于傳感器直接安裝在皮帶架上,長期受煤塊、矸石沖擊,極易損壞,平均每周需更換1套傳感器(每月更換4次),每套裝置單價800元左右,每月僅傳感器費用就需要投入3200元。對此,該礦結合井下現場實際,使用廢舊鋼板設計加工600mm×100mm的保護支架,底座與皮帶架剛性固定,將傳感器安裝于架體上部,物理隔離沖擊源,延長傳感器使用壽命。

取得成效:有效避免了煤塊、矸石對傳感器的直接沖擊,傳感器的使用壽命從原每周更換延長至1個月以上,大幅減少了成本投入。每個工作面回采周期按1年計算,與加裝保護支架前相比,每個工作面可減少更換傳感器費用投入約28800元。

胡家河礦:煙霧傳感器試驗臺

具體內容:胡家河礦針對井下膠帶輸送機數量多、保護裝置繁雜,且煙霧傳感器長期缺乏有效現場試驗手段的問題,在地面設計并建成了專用煙霧傳感器試驗臺。該試驗臺由照明綜保、電源箱和控制器組成,以127V電源供電。檢測時,只需接入待測傳感器,并向其探頭噴灑煙霧試驗劑或模擬煙霧。若傳感器完好,控制器將觸發皮帶保護并發出聲光報警,從而實現快速、準確的功能判定。

實施效果:試驗臺投入使用后,實現了對煙霧傳感器的快速檢測與定期校驗,確保了其完好率達到100%,不僅顯著提升了安全監控可靠性,還有效杜絕了因傳感器誤報或失效導致的非正常停機,每月可節約相關費用約3萬元。

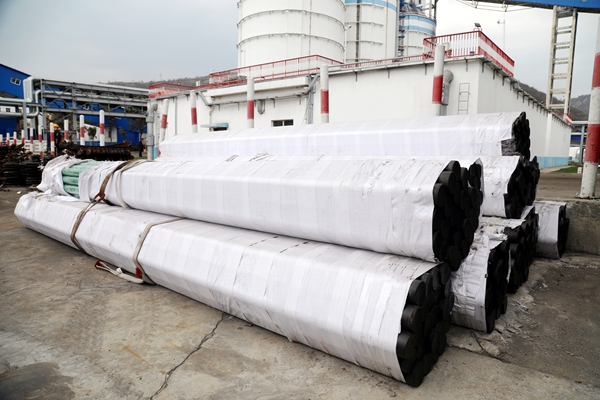

小莊礦:盤活舊管路 復用促降耗

具體內容:小莊礦對回收的高壓供回液管路,先按型號分類核實統計、規范碼放,再邀請廠家技術人員到礦分批次開展專業技術鑒定。經鑒定,確定400根Φ108×10×5000型、400根Φ121×8×5000型、700根Φ89×8×5000型舊管路具備修復再利用價值。隨后該礦全面推進管路修復工作,修復后的管路經檢驗符合井下生產使用要求,已逐步復用于生產環節。

實施效果:按照歷史采購價格核算,400根Φ108×10×5000型管路采購費用為52.8萬元,400根Φ121×8×5000型管路采購費用為48.4萬元,700根Φ89×8×5000型管路采購費用為81.9萬元。本次所有管路維修總費用為90萬元。通過維修復用,累計節省生產投用費用:52.8+48.4+81.9-90=93.1萬元。

文家坡礦:改造“妙招” 廢管循環變“暖寶”

具體內容:文家坡礦秉持節支降耗與循環經濟理念,針對冬季低溫工況,實施新建室外加工棚供暖系統改造。通過對井下回收的Ф108與Ф89廢舊鋼管進行修復再造,構建完整的供暖回路,實現資源的集約化利用。

實施效果:改造完成后,加工棚內部溫度穩定在10℃以上,有效保障冬季安全生產;且相較于采購全新管路節約成本1萬余元,有效實現降本增效。該舉措打造出低成本、高效率的自主供暖樣板,為拓展廢舊物資再生利用路徑、推動礦井綠色低碳發展提供了有益實踐。

孟村礦:高效利用 讓廢舊皮帶“活”起來

具體內容:液壓支架背頂墊是綜采工作面回順防沖液壓支架的關鍵部件,用于增強支架與頂板的貼合度,通過緊密接觸分散頂板壓力,防止頂板垮塌。孟村礦針對礦井液壓支架背頂墊需求量大、成本高的現狀,利用皮帶裁帶切割設備,將廢舊皮帶按標準尺寸裁切疊加,并采取螺栓及墊片緊固制作成專用背頂墊,實現了廢舊資源的循環利用,有效降低了生產成本,提高了經濟效益。

實施效果:該裝置使液壓支架貼合度顯著提升,單個背頂墊節約成本380元,已累計投入使用400余個,節約材料費用約15.2萬元。

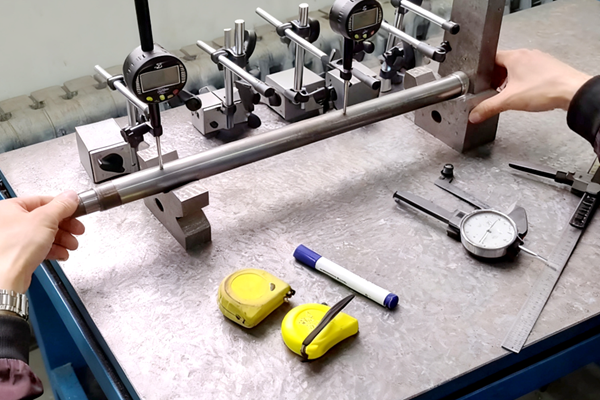

文家坡發電公司:旋轉機械軸彎曲測量技術升級

主要內容:在文家坡發電公司,水泵、風機等旋轉機械的軸彎曲測量是設備檢修的關鍵工序。此前,受測量方法所限,針對軸體曲面及軸承部位的測量常存在精度不足的問題。為解決這一痛點,文家坡發電公司改進旋轉機械軸彎曲測量技術,改進后對每個軸承與曲斷面的8個等分點依次讀數并記錄,每個斷面重復測量兩次,確保讀數誤差≤0.005mm,并通過記錄計算各斷面彎曲值的方式繪制彎曲曲線以確定最終數據。

實施效果:測量技術升級后,軸彎曲超標導致的設備故障發生率下降60%,避免了因軸彎曲引發的機組停機維修,單次檢修時長縮短4小時,節省人力成本30%。同時,精準測量使直軸工作針對性提升,減少無效直軸作業,材料損耗降低25%,每年為電廠減少維修費用超12萬元,且設備運行效率提高8%,間接提升發電量,實現了降本增效雙重目標。

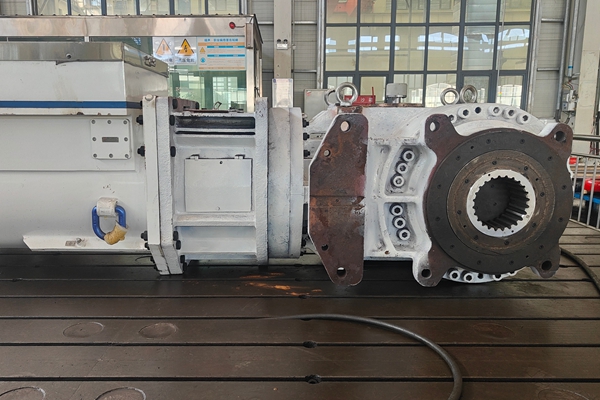

生產服務中心:密封結構由“骨”改“浮”

具體內容:轉載機減速機在煤礦井下長期高負荷運行中,其原裝的骨架油封存在密封性能不足、易老化損壞等問題,導致漏油故障頻發。為徹底解決這一問題,生產服務中心技術人員通過精準測繪、精心選料與精密加工,對減速機密封安裝結構進行了改造,采用了密封效果更優的浮動油封。

實施效果:改造后的浮動油封徹底解決了減速機漏油問題,為設備連續高效運行提供了有力保障,結構改造費用加成套浮動油封成本僅為3.2萬元,相較采購新件成本11.2萬元,每套可減少費用70%。截至目前已完成改造3套,累計節約成本25.8萬元,在顯著提升安全性與效率的同時,實現了降本增效。

鐵運分公司:裝車倉電動折疊門 實用環保又降本

具體內容:鐵運分公司裝車倉兩端為開放式通道,秋、冬季不裝車期間,因氣溫寒冷裝車設備內積煤凍結,導致溜煤槽擺動緩慢,影響裝車效率,需要定期清理,不僅費時費力,而且成本投入較大。對此,分公司自主設計加工了裝車倉電動折疊門,由2.0mm透明UV材料、6mm*8mm磁條以及藍色刀刮布制作而成,門簾上打印“注意停車”標識,同時,配有移動式遙控器方便人員遠程操作,在提升設備質量及防護效果的同時,降低了成本投入。

實施效果:裝車倉電動折疊門使用后成效顯著,有效解決了積煤凍結問題,保障了設備正常運行,同時,杜絕了煤塵往兩端倉外擴散,減輕了人員勞動強度。在降本增效方面,省去了倉下暖風機安裝和相應的配套組件費用64818元。

編輯:達文娟